- Beiträge

- 1.986

Vor einigen Tagen holte ich im Hause @lowtech ein Bäckerrad mit einem kleinen Anhänger ab und hatte dort Gelegenheit den AleXargo Anhänger mal von allen Seiten zu bestaunen, in die Hand zu nehmen und das wortwörtliche kinderleichte Handling durch den Nachwuchs direkt vorgeführt zu bekommen. Den Evolutionsthread zu diesem tollen Projekt hatte ich hier natürlich verfolgt, den letzten Workshop aber leider verpasst. Auch wenn ich zwar gerne an Rädern schraube, war mir jegliches Schweißen / Selbstbauprojekt dann irgendwie doch eine Nummer zu hoch. Zufällig rutschte meinem Nachbarn jedoch kürzlich heraus, dass er ja gelernter Schlosser sei und jahrelang alles mögliche geschweißt habe.... Und auch die Bilder und Beschreibungen von @Björn L. haben mich zusätzlich noch motiviert, das Alles mal irgendwie anzugehen.

Als @Krischan dann erwähnte, dass es noch Bausätze gibt und sogar kurzfristig einer zu haben ist, gab es kein zurück mehr. Eine Woche Später lag bereits ein Bausatz bei @lowtech bereit und konnte heute den Weg auf unsere Werkbank finden. Die letzten Meter übernahmen die Kinder auf ihrem Anhänger.

Ohne viel Vorerfahrung mache ich mich nun an dieses Projekt und möchte daher versuchen, hier in diesem Faden die Schritte festzuhalten. Vielleicht kann dies hier noch jemandem nützlich sein, oder noch einen Anstoß geben, sich an dem Projekt zu versuchen.

Da dies mit einigen Kindern im Hintergrund bei uns geschieht, bleibt nur selten viel Zeit dafür, daher könnte dies eine längere Geschichte für den nahenden Winter werden, zumal ich ja bei sämtlichen "Schweißarbeiten" vom Nachbarn und dessen Kapazitäten ebenfalls abhängig bin. Spätestens bis zu den nächsten Karnevalszügen der Grundschule sollte ich aber fertig sein, machte K1 dennoch klar.

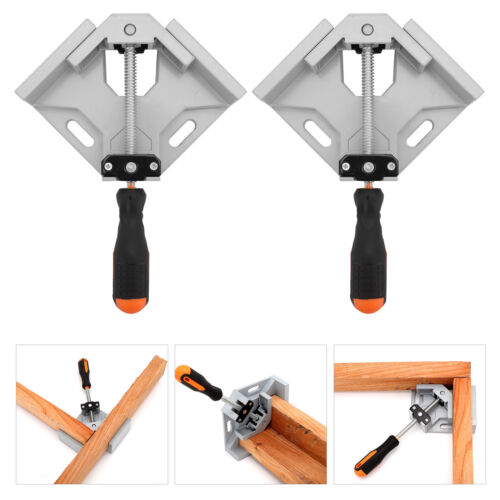

Wie es aber so ist, packte mich heute nach der Übernahme natürlich direkt die Neugierde und ich begann mal alle "großen" Teile zusammenzulegen, um ein Gefühl für die Konstruktion zu kriegen.

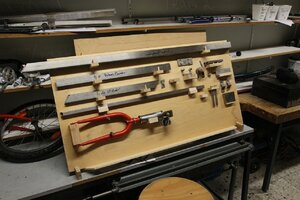

Zudem hatte ich mir seit Längerem auch mal vorgenommen das Einspeichen zu erlernen, wiederum sehr motiviert durch diese tollen Beiträge und ein paar Videos, jetzt gibt es kein zurück, der Bausatz enthält alles für den erfolgreichen Start und so begann ich dann heute am Nachmittag direkt mit einem der beiden noch einzuspeichelnden Räder (hinten rechts), da die Kinder, als hätten sie es geahnt , mal 2 Stunden völlig friedlich vor sich hinspielten. Zentriert wurde noch nichts, aber es sieht schon nach fertigem Rad aus

, mal 2 Stunden völlig friedlich vor sich hinspielten. Zentriert wurde noch nichts, aber es sieht schon nach fertigem Rad aus  , die ersten Speichen im 2. Rad sind auch schon drin.

, die ersten Speichen im 2. Rad sind auch schon drin.

Alle weiteren Schritte sind wahrscheinlich klüger durchgeführt, wenn @Krischan ein wenig den Weg vorgibt. Meine Vorstellung wäre, dass ich zunächst möglichst viele der Arbeiten schon mal selbst erledige, bevor geschweißt werden muss, ob das überhaupt geht, oder vielleicht zunächst dieser erforderlich sind gilt es zu erfahren. Im Idealfall könnten wir hier eine Art gemeinsame Anleitung zusammenschreiben und ihr könnt aus meinen (unvermeidlichen) Fehlern und deren Korrekturen lernen

Erst mal Danke an die SchülerInnen und @Krischan für dieses Projekt, die overnight Lieferung und natürlich @lowtech und Familie für die letzten Meilen bis zu uns. Und nun bin ich gespannt, wie es sich entwickelt (leider bin ich doch nicht unerheblich ungeduldig ).

).

Wenn man die "Steckachse" aus der Nabe entfernt, ist das Einspeichen viel viel "leichter", da ich zu ungeduldig war, konnte ich dies erst beim 2. Rad erleben.

(Tip: mit Nippeln auf der Terrasse statt der Werkbank und Kindern in der Nähe kann die Arbeiten verzögern, zum Glück hatte ich noch einen passenden Ersatznippel in der Restekiste)

Als @Krischan dann erwähnte, dass es noch Bausätze gibt und sogar kurzfristig einer zu haben ist, gab es kein zurück mehr. Eine Woche Später lag bereits ein Bausatz bei @lowtech bereit und konnte heute den Weg auf unsere Werkbank finden. Die letzten Meter übernahmen die Kinder auf ihrem Anhänger.

Ohne viel Vorerfahrung mache ich mich nun an dieses Projekt und möchte daher versuchen, hier in diesem Faden die Schritte festzuhalten. Vielleicht kann dies hier noch jemandem nützlich sein, oder noch einen Anstoß geben, sich an dem Projekt zu versuchen.

Da dies mit einigen Kindern im Hintergrund bei uns geschieht, bleibt nur selten viel Zeit dafür, daher könnte dies eine längere Geschichte für den nahenden Winter werden, zumal ich ja bei sämtlichen "Schweißarbeiten" vom Nachbarn und dessen Kapazitäten ebenfalls abhängig bin. Spätestens bis zu den nächsten Karnevalszügen der Grundschule sollte ich aber fertig sein, machte K1 dennoch klar.

Wie es aber so ist, packte mich heute nach der Übernahme natürlich direkt die Neugierde und ich begann mal alle "großen" Teile zusammenzulegen, um ein Gefühl für die Konstruktion zu kriegen.

Zudem hatte ich mir seit Längerem auch mal vorgenommen das Einspeichen zu erlernen, wiederum sehr motiviert durch diese tollen Beiträge und ein paar Videos, jetzt gibt es kein zurück, der Bausatz enthält alles für den erfolgreichen Start und so begann ich dann heute am Nachmittag direkt mit einem der beiden noch einzuspeichelnden Räder (hinten rechts), da die Kinder, als hätten sie es geahnt

Alle weiteren Schritte sind wahrscheinlich klüger durchgeführt, wenn @Krischan ein wenig den Weg vorgibt. Meine Vorstellung wäre, dass ich zunächst möglichst viele der Arbeiten schon mal selbst erledige, bevor geschweißt werden muss, ob das überhaupt geht, oder vielleicht zunächst dieser erforderlich sind gilt es zu erfahren. Im Idealfall könnten wir hier eine Art gemeinsame Anleitung zusammenschreiben und ihr könnt aus meinen (unvermeidlichen) Fehlern und deren Korrekturen lernen

Erst mal Danke an die SchülerInnen und @Krischan für dieses Projekt, die overnight Lieferung und natürlich @lowtech und Familie für die letzten Meilen bis zu uns. Und nun bin ich gespannt, wie es sich entwickelt (leider bin ich doch nicht unerheblich ungeduldig

- Tag: Lieferung auf der letzten Meile, Auspacken, "mal grob zusammenzwingen" und die ersten Speichen stechen:

Wenn man die "Steckachse" aus der Nabe entfernt, ist das Einspeichen viel viel "leichter", da ich zu ungeduldig war, konnte ich dies erst beim 2. Rad erleben.

(Tip: mit Nippeln auf der Terrasse statt der Werkbank und Kindern in der Nähe kann die Arbeiten verzögern, zum Glück hatte ich noch einen passenden Ersatznippel in der Restekiste)

Zuletzt bearbeitet: